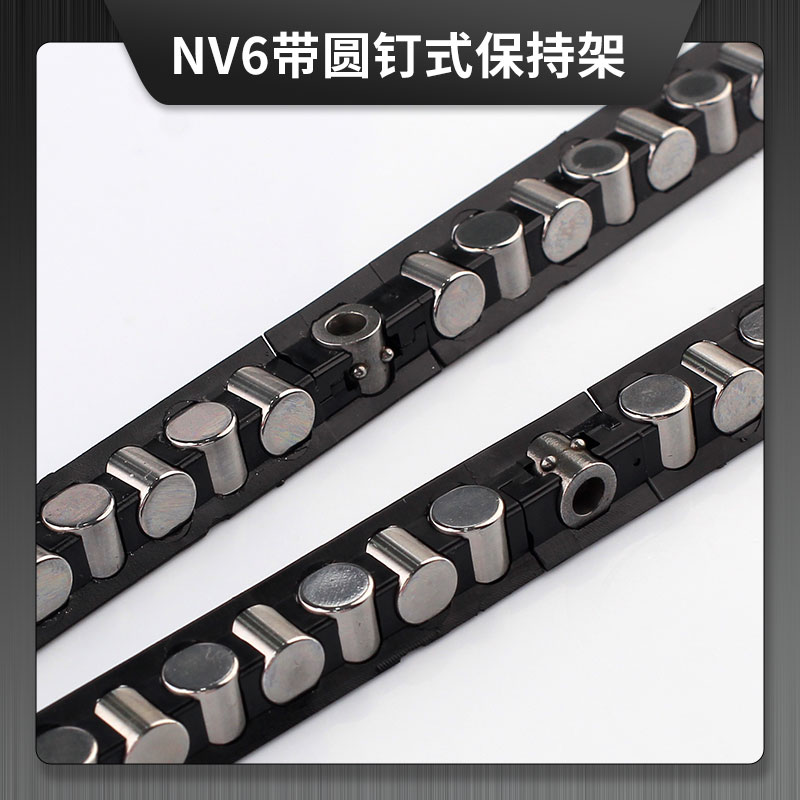

交叉导轨保持架由高精度V型轨道、圆柱滚子及专用保持架构成。其核心特征体现在:

精密交叉排列:两组圆柱滚子以90°垂直交叉方式嵌入保持架,与经精密磨削的V型轨道配合,形成多向受力结构。

优化材料设计:采用高碳铬轴承钢或特殊合金材质,配合表面硬化处理(如渗碳淬火),硬度可达HRC58-62,确保耐磨性与抗冲击性。

润滑系统集成:保持架的滚子袋设计通过面接触结构存储润滑油,相比传统点接触方式,润滑效率提升40%以上,显著降低摩擦系数。

通过交叉滚子的多点接触,将载荷均匀分布至导轨面,单列保持架可承受径向、轴向及力矩复合载荷,刚性较直线导轨提升2倍。

实验数据显示,优化的滚子排列使有效接触长度增加1.7倍,理论寿命达到传统结构的6倍。

保持架分隔设计有效抑制滚子自转偏移,配合预压调整技术(0.02-0.05mm间隙控制),运动重复定位精度可达±1μm。

在高速往复测试中(120次/分钟),振动幅度降低60%,特别适用于激光切割机等高频运动场景。

隔离滑动部件直接接触,减少金属磨粒产生,配合防尘罩设计(IP54防护等级),可延长导轨系统维护周期至8000小时以上。

在数控机床的XYZ轴系统中,保持架通过四点支撑结构,实现刀具的纳米级定位。如PCB钻孔机使用交叉导轨后,孔位精度从±5μm提升至±1.5μm。

显微镜载物台采用微型交叉导轨(导轨宽度≤15mm),在保证0.1μm级移动精度的同时,可承载10kg光学组件,解决传统丝杠系统的回程间隙问题。

晶圆切割设备中,保持架的高刚性特性可抵抗200N·m的瞬时冲击载荷,配合真空环境适配设计,满足芯片制造对洁净度的严苛要求。

手术机械臂的关节部位采用低摩擦保持架(启动力矩<0.1N·m),确保0.02mm的动作精度,同时通过生物兼容材料处理满足医疗消毒标准。

材料创新:陶瓷滚子与复合聚合物保持架的配合使用,可进一步降低摩擦系数(μ≤0.001),已在航天级设备中试点应用。

智能化集成:嵌入式传感器实时监测滚子应力分布,通过物联网平台实现预测性维护,故障率降低70%。

交叉导轨保持架作为精密传动系统的核心,其技术创新持续推动高端装备升级。随着工业4.0的发展,智能润滑管理、自适应预压调节等技术的突破,将开启精密机械制造的新篇章。