在机械传动系统中,轴承钢钢珠(GCr15材质)作为滚动摩擦的核心介质,直接影响设备的承载能力、运动精度与使用寿命。瑞施博格(SWISSBERGER)作为国内领先的钢珠钢球源头生产厂家,以进口级品质、国产化价格、全场景适配为核心优势,为工业客户提供高性价比解决方案。本文从技术原理、产品优势及行业应用三大维度,解析其核心价值。

降低摩擦与能耗

钢珠通过滚动替代滑动摩擦,摩擦系数低至0.001-0.003(滑动摩擦为0.1-0.3),能耗减少30%以上,显著提升设备效率。

均匀承载与抗冲击

点接触设计分散载荷压力,单个钢珠承载强度达3000N,动态载荷能力为滑动轴承的3倍,适配高频冲击场景(如冲压机、工程机械)。

高精度运动控制

精密研磨工艺(直径公差±0.5μm)确保钢珠一致性,直线导轨重复定位精度达±1μm,旋转轴承跳动误差≤0.005mm。

长寿命与低维护

真空脱气轴承钢(GCr15)经渗碳淬火处理,表面硬度HRC60-64,耐磨性提升40%,寿命超10万小时,维护成本降低60%。

东莞厚街自有工厂(地址:沙塘工业园D区)实现从钢材熔炼、冷镦成型到精密研磨的全链条管控,省去中间环节,价格仅为进口品牌(如SKF、NSK)的1/3。例如,Φ5mm轴承钢钢珠进口价约0.8元/颗,瑞施博格仅需0.3元/颗。

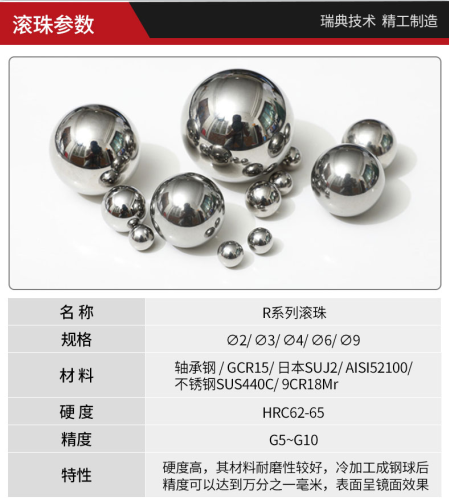

材质矩阵:提供GCr15轴承钢(耐磨)、SUS440不锈钢(耐腐蚀)、陶瓷(耐高温/零磁性)等选项;

表面处理:氮化、镀铬或特氟龙涂层,适配-40℃至800℃极端工况;

检测体系:激光测径仪+AI视觉分选,不良率≤0.05%,通过ISO 9001认证。

尺寸灵活:直径覆盖Φ1mm-Φ50mm,支持异形钢珠(椭圆、鼓形)定制;

功能强化:可预置润滑微孔或磁性涂层,适配特殊传动需求;

交付高效:3D打印打样周期≤72小时,批量生产周期7-15天,支持线下看厂验货。

汽车制造

轮毂轴承采用Φ8mm钢珠,耐受2000次/分钟高频冲击,寿命超20万公里,成本较进口方案低50%。

半导体设备

光刻机导轨使用零磁性陶瓷钢珠(Φ3mm),定位精度±0.1μm,避免磁性污染晶圆。

医疗设备

CT机滑环系统配备不锈钢钢珠,通过FDA认证,噪音<45分贝,成像清晰度提升20%。

新能源装备

风电主轴轴承钢珠耐受盐雾腐蚀与-40℃极寒,寿命认证超15年,运维成本降低40%。

替代进口:性能参数对标SKF、FAG,价格低40%-60%,交货周期缩短70%;

绿色制造:可回收钢材占比超80%,生产能耗降低35%,获ISO 14001认证;

服务升级:提供免费选型设计、寿命模拟测试及现场安装指导,赋能中小企业自动化转型。

瑞施博格轴承钢钢珠以“精密不妥协、成本更可控”的硬核实力,成为国产高精度传动元件的标杆。其东莞厚街制造基地通过技术革新与全产业链布局,推动中国制造向高效化、智能化升级。无论是标准品还是特殊需求,瑞施博格均可提供一站式解决方案,为工业设备注入可靠动能。