在工业机械领域,交叉滚针保持架作为高精度轴承的核心组件,被誉为机械传动的“隐形心脏”。它不仅承载着设备高速运转的稳定性,更通过技术创新不断突破性能瓶颈。本文将从技术原理、设计优化及行业应用等角度,深度解析这一关键部件的重要性与发展趋势。

一、技术原理与核心设计

交叉滚针保持架通过独特的结构设计,将圆柱滚针呈90°交叉排列,既能承受径向和轴向复合载荷,又能分散应力,提升轴承整体刚性1。相较于传统隔离块结构,其创新点主要体现在以下方面:

精密结构设计

减重槽优化:在保持架隔离块内部开设对称分布的减重槽,降低整体重量30%以上,同时增强抗变形能力,确保尺寸精度16。

导油系统升级:横向与竖向限定弧面设置“王字型”导油槽,并辅以亲油涂层,提升润滑油脂的附着性与流动性,减少摩擦损耗,延长使用寿命15。

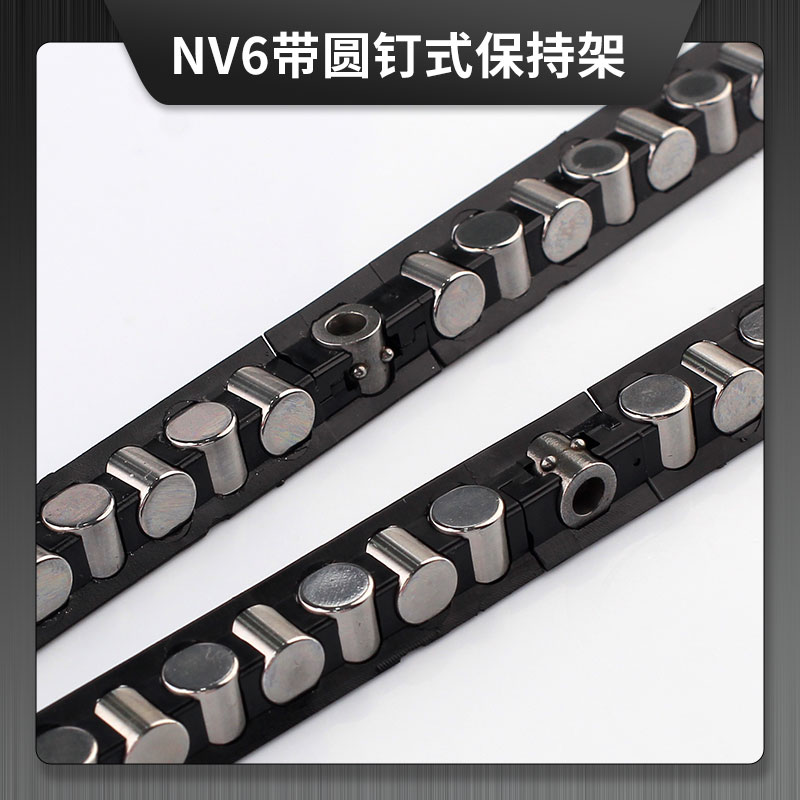

滚针保持架

材料与工艺创新

高性能材料应用:部分高端保持架采用铜合金或注塑成型工艺,兼具耐磨性与轻量化特性,适应高速、高载荷场景需求6[citation:9]。

防蠕动设计:通过交叉卡爪布局或齿轮珠结构,避免滚针在运转中偏移,保障运动轨迹的精准性46。

二、行业应用与性能优势

交叉滚针保持架凭借其高精度、高承载的特性,广泛应用于以下领域:

工业机器人:为机械臂关节提供360°无死角旋转支撑,确保重复定位精度≤0.01mm15。

医疗设备:CT机旋转机架、MRI设备中,保障高速扫描时的稳定性和低噪音运行110。

新能源装备:风电变桨轴承、光伏跟踪系统中,耐受极端温差与振动环境,降低故障率56。

其性能优势可总结为“三高一低”:

高刚性:承载力较传统轴承提升2倍以上;

高精度:回转误差控制在微米级;

高寿命:润滑效率提升50%,维护周期延长30%;

低发热:导油孔设计有效散热,温升降低20%16。

三、维护要点与故障预防

尽管交叉滚针保持架设计先进,仍需注意以下维护策略以规避故障:

定期润滑监测:根据设备负载周期补充脂润滑,避免油脂干涸导致干摩擦56。

安装精度控制:确保轴承内外圈轴向间隙≤0.1mm,防止因配合松动引发异常磨损5。

杂质清理:利用减重槽的容屑特性,定期清除金属碎屑,维持洁净运转环境1。

四、未来发展趋势

随着智能制造与精密装备的需求增长,交叉滚针保持架将向智能化与集成化方向演进:

智能传感:嵌入微型传感器实时监测温度、振动数据,实现预测性维护;

复合材料应用:碳纤维增强聚合物(CFRP)等新材料进一步减重并提升耐腐蚀性;

模块化设计:标准化接口适配多场景需求,缩短设备升级周期16。

结语

交叉滚针保持架的技术革新,不仅是精密制造能力的体现,更是工业装备迈向高端化的基石。通过持续优化设计与材料,这一“隐形心脏”将持续赋能机器人、新能源、医疗等战略产业,推动中国智造高质量发展。